In de dynamische wereld van metaalbewerking staat de productievloer nooit stil. Orders komen en gaan, planningen veranderen continu en de uitdaging om alles soepel te laten verlopen wordt steeds groter. Als je dagelijks met flexibele productie te maken hebt, herken je dit vast: terwijl je ERP-systeem keurig alle orders bijhoudt, blijft het een uitdaging om die planning ook echt op de werkvloer waar te maken.

Het overbruggen van de kloof tussen planning en praktijk is waar Manufacturing Execution Systems (MES) van pas komen.

Maar let op: een MES is geen magische oplossing die je zomaar aanschaft en installeert. Het is een essentiële functie in je fabriek die op verschillende manieren kan worden ingevuld, afhankelijk van jouw specifieke situatie.

In deze complete gids nemen we je mee in wat MES werkelijk betekent voor metaal- en plaatwerkbewerkingsbedrijven. Geen theoretische verhalen, maar praktische inzichten over hoe je meer grip krijgt op je productie, je werkvloer beter aanstuurt en real-time zicht houdt op je voortgang. Want uiteindelijk draait het daarom: het slimmer maken van je productie, stap voor stap.

Wat is een Manufacturing Execution System?

Manufacturing Execution System (MES) is geen traditioneel product, maar een essentiële functie in de moderne fabriek. Net zoals je ERP-systeem de bedrijfsprocessen beheert en je machinebesturingen de technische processen regelen, zorgt de MES-functie voor de cruciale verbinding daartussen.

Waar het om draait, is productie-informatie. Deze informatie moet niet alleen compleet en gedetailleerd zijn, maar ook goed aangestuurd kunnen worden. Je moet machines kunnen uitlezen, orders kunnen volgen, kwaliteit kunnen meten en werkinstructies kunnen delen. Als jouw bedrijf worstelt met het behouden van overzicht, het maken van een real-time planning of het verzamelen van feedback van de werkvloer, dan is het tijd om te kijken naar hoe je deze MES-functie kunt invullen.

De Evolutie van Productiebesturing: Van ERP naar MES

Het verhaal begint vaak hetzelfde: je bedrijf groeit, de orders stromen binnen en je besluit te investeren in een ERP-systeem. Een logische keuze—ERP brengt immers structuur in je bedrijfsprocessen. Je orders staan netjes in het systeem, je voorraadbeheer is op orde en je financiële administratie draait soepel.

Maar dan begint het. Je merkt dat wat er in je ERP-systeem staat steeds verder af komt te staan van wat er echt gebeurt op de werkvloer. Die ene spoedorder die tussendoor moet, die machine die net wat langer stilstaat dan gepland, of die klus die meer productietijd nodig heeft dan vooraf berekend. Je ERP-systeem is gewoon niet gebouwd om met deze dagelijkse realiteit om te gaan.

En je bent niet de enige. Veel productiebedrijven komen op dit punt terecht. Ze hebben hun administratieve processen prima op orde, maar missen die cruciale real-time verbinding met de werkvloer. Het is als het verschil tussen een routeplanner en een live navigatiesysteem—je ERP vertelt je wel waar je heen moet, maar niet hoe de actuele situatie eruitziet.

De Behoefte aan Real-time Productiedata

De stap naar real-time productiedata komt vaak voort uit concrete problemen. Misschien merk je dat je levertijden steeds moeilijker te voorspellen zijn. Of je ziet dat je materiaalverbruik hoger ligt dan berekend, maar je kunt niet precies achterhalen waar dat aan ligt. Wellicht moet er veel opnieuw geproduceerd worden of ontstaan er kwaliteitsproblemen die pas laat worden ontdekt.

En dan hebben we het nog niet eens over het bijhouden van kwaliteitscontroles of het efficiënt plannen van onderhoud.

MES in de Metaalbewerking: Meer dan Software

Dit is waar Manufacturing Execution Systems om de hoek komen kijken. Maar laat je niet misleiden door de term 'systeem'—MES is in essentie een functie, geen product. Het is de functie die ervoor zorgt dat je grip krijgt op wat er écht gebeurt in je productie, op het moment dat het gebeurt.

Hoe MES de Gaten Vult

Denk aan MES als de ogen en oren van je productie. Waar ERP vooral kijkt naar wat er zou moeten gebeuren, zorgt MES ervoor dat je weet wat er daadwerkelijk gebeurt. Een paar praktische voorbeelden:

- Directe Feedback: Je CNC-operator merkt dat een programma niet helemaal lekker loopt. Met MES kan hij direct deze feedback registreren, zodat de werkvoorbereiding dit kan oppakken voor volgende orders.

- Prioriteitstelling: Op je lasafdeling lopen verschillende producten door elkaar. MES zorgt ervoor dat elke lasser precies weet welk product prioriteit heeft en welke specifieke eisen er gelden.

- Kwaliteitscontrole: Kwaliteitsmetingen kunnen real-time worden ingevoerd en gekoppeld aan specifieke productieorders, waardoor traceerbaarheid wordt verbeterd.

De Dagelijkse Impact

Voor operators betekent MES vooral duidelijkheid. Geen stapels papieren werkbonnen meer, maar digitale werkinstructies die altijd up-to-date zijn. Ze zien direct welke order prioriteit heeft en krijgen automatisch een seintje als er materiaal aangevuld moet worden.

Productieleiders krijgen eindelijk dat complete overzicht waar ze altijd van droomden. Ze zien in één oogopslag welke machines draaien, waar vertragingen ontstaan en kunnen direct bijsturen als dat nodig is. Geen eindeloze zoektocht meer naar informatie—alles is direct beschikbaar.

Kernfuncties van MES

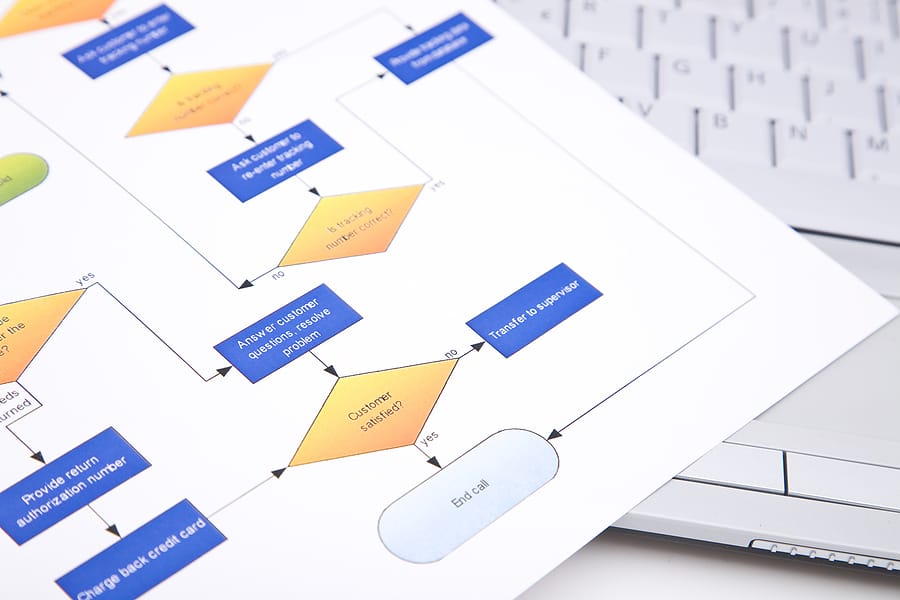

Een effectief Manufacturing Execution System (MES) voor metaalbewerking overbrugt de kloof tussen planning en productie door real-time inzicht en controle te bieden. In de kern biedt een MES vier fundamentele functies, bekend als de "Core Four":

1. Productieorders Bijhouden

- Actief Beheer: Houd nauwkeurig bij welke productieorders op de werkvloer actief zijn en monitor de voortgang.

- Real-time Zichtbaarheid: Zie direct de status van elke order, van start tot oplevering.

- ERP-integratie: Zorg voor naadloze afstemming met je ERP-systeem om planning en uitvoering op één lijn te houden.

2. Planning

- Gedetailleerde Planning: Stel dagelijkse productieplannen op en pas deze aan op basis van actuele data.

- Dynamische Herplanning: Reageer snel op veranderingen zoals spoedorders of machine-uitval.

- Resource-optimalisatie: Wijs machines en personeel efficiënt toe voor optimale bezetting.

Opmerking: Hoewel sommige bedrijven de planning in hun ERP-systeem doen, biedt MES-planning meer gedetailleerde controle op operationeel en machineniveau.

3. Meten van Overall Equipment Effectiveness (OEE)

- Prestatiemeting: Meet de efficiëntie van machines door beschikbaarheid, prestaties en kwaliteit te analyseren.

- Real-time Monitoring: Toegang tot actuele OEE-gegevens om snel knelpunten te herkennen.

- Continue Verbetering: Gebruik OEE-inzichten om processen te optimaliseren en productiviteit te verhogen.

4. Stilstandregistratie en Optimalisatie

- Incidentregistratie: Leg machinestilstanden vast, inclusief oorzaken en duur.

- Data-analyse: Identificeer patronen die leiden tot stilstand of verstoringen.

- Preventieve Acties: Ontwikkel strategieën om toekomstige stilstand te minimaliseren, bijvoorbeeld met LEAN-methoden.

Tip: OEE en stilstandregistratie zijn cruciaal voor operationele efficiëntie en maken vrijwel altijd deel uit van een MES.

Aanvullende Functionaliteiten

Naast de "Core Four" kan een MES extra functies bieden die zijn afgestemd op de specifieke behoeften van jouw bedrijf:

- Kwaliteitsmanagement: Real-time kwaliteitscontrole en verbeterde traceerbaarheid.

- Werkinstructies: Voorzie operators van digitale, actuele instructies, afgestemd op hun taken.

- Registratie van Bewerking Data: Verzamel gegevens van sensoren en machines, zoals lasparameters via systemen als Kemppi WeldEye, om processen te monitoren en verbeteren.

- Connectiviteit met Machines: Integreer verschillende machines en systemen via een Unified Namespace om data-uitwisseling te faciliteren en informatie-silo's te doorbreken.

- Voorraadbeheer: Houd grondstoffen, werk in uitvoering en gereed product nauwkeurig bij.

- Personeelsmanagement: Beheer vaardigheden, trainingsbehoeften en planningen van medewerkers.

- Onderhoudsmanagement: Plan preventief onderhoud en houd onderhoudshistorie bij.

- Issue Tracking: Registreer en volg problemen op de werkvloer om snel in te grijpen en verbeteringen door te voeren.

- Informatiebeheer: Centraliseer alle productie-informatie die nu misschien verspreid is over Excel-bestanden, zodat deze digitaal en altijd up-to-date is.

- Compliance en Rapportage: Genereer de noodzakelijke documentatie voor audits, certificeringen en interne analyses.

Ontdek de Voordelen van MES-integratie

Benieuwd hoe MES jouw metaalbewerkingsbedrijf kan transformeren? Ik bespreek graag je project en laat zien hoe mijn expertise je kan helpen. Neem contact met mij op.

De Praktische Invulling van MES in Jouw Bedrijf

Inmiddels weet je dat MES een essentiële functie is in moderne productie, maar hoe geef je daar nu concreet invulling aan? In de praktijk zien we verschillende routes die bedrijven kunnen nemen, elk met hun eigen voor- en nadelen. Het is als het kiezen van het juiste gereedschap—wat werkt hangt af van je specifieke situatie.

Route 1: Uitbreiding van je ERP-systeem

Veel metaalbedrijven kijken eerst naar hun bestaande ERP-systeem. Logisch, want bekende namen in onze sector zoals Ridder iQ, MKG en Bemet bieden modules voor shopfloor control. Het voelt vertrouwd—je werkt immers al met het systeem en de integratie lijkt eenvoudig.

Deze aanpak werkt vooral goed als je productieprocessen relatief rechtlijnig zijn. Denk aan bedrijven die vooral met standaardbewerkingen werken en waar de nadruk ligt op het stroomlijnen van de administratieve kant van productie. Het is als het aanbouwen van een bijkeuken aan je huis—je breidt uit wat je hebt, het sluit mooi aan op de bestaande bouw, maar het blijft wel beperkt tot wat er binnen die ruimte mogelijk is.

Maar er zijn beperkingen. ERP-systemen zijn van nature niet gebouwd voor real-time productiebesturing. Ze missen vaak de flexibiliteit om snel in te spelen op veranderingen op de werkvloer. En de connectie met machines? Die is meestal beperkt of zelfs afwezig. Het is een beetje als die bijkeuken die prima werkt voor de basisdingen, maar niet is ingericht voor zwaar professioneel kookwerk.

Route 2: Specialistische Apps voor Specifieke Processen

Een tweede route die we steeds vaker zien, is het gebruik van specialistische applicaties. Neem bijvoorbeeld Propos voor productieplanning of Azumuta voor het digitaliseren van werkinstructies. Deze apps zijn als precisiegereedschap—ze doen één ding, maar ze doen het extreem goed.

Het voordeel is duidelijk: je krijgt exact de functionaliteit die je nodig hebt, ontwikkeld door mensen die je proces door en door kennen. Een lasapp begrijpt bijvoorbeeld precies welke informatie een lasser nodig heeft, en een planningsapp is geoptimaliseerd voor het jongleren met orders en capaciteit.

Maar hier komt de uitdaging: al deze systemen moeten wel met elkaar kunnen communiceren én elkaar begrijpen. Je ERP-systeem is meestal niet ontworpen om als centrale spil te fungeren tussen al deze specialistische apps. Het mist de flexibiliteit om real-time gebeurtenissen direct door te geven aan andere systemen.

Het is als een team waar iedereen een andere taal spreekt, met het ERP-systeem als tolk die maar één keer per dag vertaalt. Voor echte digitale productie heb je systemen nodig die elkaar direct begrijpen en updates kunnen delen zodra er iets gebeurt op de werkvloer. Dat vraagt om een andere aanpak dan wat de meeste ERP-systemen kunnen bieden.

Route 3: De Machine-gedreven Aanpak

Steeds meer machinefabrikanten bieden hun eigen MES-functionaliteit aan. TRUMPF's Oseon of Bystronic's BySoft zijn daar goede voorbeelden van. Deze systemen snappen perfect hoe hun machines werken en kunnen daarop inspelen.

Maar hier komt de realiteit van de moderne metaalbewerking om de hoek kijken. Het gemiddelde bedrijf heeft niet alleen een lasermachine van TRUMPF of Bystronic—ze hebben ook een kantbank van Safan, een robot van KUKA, een zaagmachine van Kaltenbach, lasapparatuur van verschillende merken en misschien nog wat conventionele machines. Daarnaast hebben ze vaak ook nog andere bewerkingen zoals zetten, lassen, assemblage of oppervlaktebehandeling.

Deze diversiteit maakt de machine-gedreven aanpak complex. Elk systeem spreekt zijn eigen taal, heeft zijn eigen interface en genereert data in zijn eigen formaat. Het is als een vergadering waar iedereen door elkaar heen praat in verschillende talen—er gaat veel waardevolle informatie verloren.

Bovendien kijk je met een machine-gedreven aanpak vooral naar de technische kant van productie. Maar in de praktijk gaat het om veel meer: werkvoorbereiding, kwaliteitscontrole, materiaalvoorziening, personeelsplanning. Al deze aspecten moeten samenkomen in één gestroomlijnd proces.

Route 4: De Open Technologie Benadering

De meest flexibele, maar ook meest uitdagende route is het bouwen van MES-functionaliteit op basis van open standaarden en moderne IoT-technologie. Hier komt het concept van een Unified Namespace (UNS) om de hoek kijken—een centrale 'taal' waarmee alle systemen en machines met elkaar kunnen communiceren, ongeacht hun merk of type.

Deze aanpak maakt gebruik van event-driven architectuur, waarbij systemen direct reageren op gebeurtenissen in de productie. Als een machine stopt, een order start of een kwaliteitscontrole wordt uitgevoerd, wordt deze informatie direct beschikbaar voor alle aangesloten systemen via MQTT-protocollen. Geen batches, geen dagelijkse updates, maar real-time communicatie tussen alle onderdelen van je productie.

Deze benadering geeft je maximale vrijheid. Je kunt precies bouwen wat je nodig hebt en het systeem laten meegroeien met je bedrijf. Een nieuwe machine toevoegen? Die sluit gewoon aan op je Unified Namespace. Een extra kwaliteitscontrole invoeren? De data is direct beschikbaar voor analyse.

Maar het vraagt wel om technische expertise en een langetermijnvisie. Het is als het bouwen van een eigen taal die al je systemen kunnen spreken—veel vrijheid, maar ook meer verantwoordelijkheid. Je moet niet alleen nadenken over wat je nu nodig hebt, maar ook over hoe je systeem kan meegroeien met toekomstige ontwikkelingen.

Maak van je Productie een Slimme Fabriek Laat je niet inhalen door de concurrentie. Met mijn expertconsultancy en integratiediensten maak je je productie toekomstbestendig. Lees meer over mijn aanpak.

De Impact op je Productieomgeving

De implementatie van MES-functionaliteit heeft verstrekkende gevolgen voor je hele organisatie. Laten we eens kijken hoe verschillende groepen in je bedrijf hiervan profiteren.

Voor Operators: Directe Ondersteuning op de Werkvloer

Operators krijgen eindelijk alle informatie die ze nodig hebben, precies waar en wanneer ze die nodig hebben:

- Digitale werkinstructies direct bij de machine.

- Real-time inzicht in materiaalvoorraad.

- Directe feedback over kwaliteit.

- Heldere communicatie over prioriteiten.

Voor Productieleiders: Grip op het Proces

Productieleiders krijgen dat complete overzicht waar ze altijd van droomden:

- Real-time inzicht in alle productieprocessen.

- Vroegtijdige signalering van knelpunten.

- Betere basis voor besluitvorming.

- Efficiëntere resourceplanning voor machines en personeel.

Voor Management: Onderbouwde Beslissingen

Het management krijgt betrouwbare data voor strategische beslissingen:

- Accurate kostprijsberekening op basis van werkelijke data.

- Inzicht in verbeterpotentieel door analyse van productiegegevens.

- Onderbouwing voor investeringen in machines of training.

- Meetbare prestatie-indicatoren (KPI's) voor continue verbetering.

De Juiste Keuze voor Jouw Situatie

Welke route het beste past, hangt af van verschillende factoren. Laten we eens kijken hoe je tot een goede keuze komt.

Begin bij je Uitdagingen

Voordat je naar oplossingen kijkt, is het belangrijk om helder te krijgen waar je grootste uitdagingen liggen. Is het de communicatie tussen kantoor en werkvloer? De planning die steeds wordt ingehaald door de realiteit? Of misschien de kwaliteitsborging die te veel tijd kost?

Stel jezelf deze vragen:

- Waar gaat de meeste tijd verloren in je productieproces?

- Waar ontstaan de meeste fouten of verstoringen?

- Welke informatie ontbreekt er op de werkvloer?

Van Analyse naar Actie: Je Implementatiestrategie

Nu je weet waar je grootste uitdagingen liggen, is de volgende stap het ontwikkelen van een doordachte implementatiestrategie. Dit is vergelijkbaar met het plannen van een complex productieproject—je moet niet alleen weten wat je wilt bereiken, maar ook in welke volgorde je de verschillende onderdelen aanpakt.

De Fundamenten Leggen

Voordat je begint met het implementeren van specifieke MES-functionaliteit, moet je zorgen dat de basis op orde is. Dit betekent in de eerste plaats dat je je processen goed in kaart hebt gebracht. Het heeft weinig zin om een inefficiënt proces te digitaliseren—je automatiseert dan alleen de chaos.

Kiezen van je Startpunt

Een succesvol MES-traject begint vaak klein, met een pilot die snel waarde kan toevoegen. Dit is om verschillende redenen verstandig. Ten eerste beperk je het risico—je investeert niet meteen in een complete systeemverandering. Ten tweede kun je snel leren van de ervaringen en deze lessen meenemen in het vervolg.

Enkele praktische startpunten:

- Voor productiebedrijven met veel handmatig werk: Begin met digitale werkinstructies en kwaliteitscontroles. Dit geeft direct waarde voor operators en kwaliteitsmedewerkers, zonder dat je complexe machine-integraties nodig hebt.

- Voor bedrijven met een modern machinepark: Start met machineconnectiviteit en OEE-monitoring. Door real-time inzicht in machinegebruik krijg je direct waardevolle informatie voor het optimaliseren van je planning en onderhoud.

- Voor bedrijven met complexe logistiek: Begin met het digitaliseren van je materiaalstromen. Door het tracken van materiaal en halffabricaten krijg je beter grip op je voorraad en doorlooptijden.

Het Belang van Mensen

De technische implementatie is slechts één kant van het verhaal. Minstens zo belangrijk is de menselijke kant. Een MES-implementatie verandert de manier waarop mensen hun werk doen, en dat vraagt om zorgvuldige begeleiding.

Tips voor een soepele overgang:

- Betrek je team vanaf het begin. Leg uit waarom de verandering nodig is en welke voordelen het biedt.

- Investeer in training. Zorg dat iedereen weet hoe de nieuwe systemen werken.

- Stel 'digitale champions' aan. Dit zijn medewerkers die extra training krijgen en hun collega's kunnen ondersteunen.

Plan Een Gesprek over Jouw Project Ervaar zelf de voordelen van professioneel MES-advies en -integratie. Plan een afspraak om je project te bespreken en ontdek de mogelijkheden voor jouw bedrijf. Plan een afspraak.

De Essentie van Succesvolle MES-implementatie

Als je op zoek bent naar een manier om je productie naar een hoger niveau te tillen, is de juiste implementatie van MES-functionaliteit essentieel om grip te krijgen op je processen en real-time inzicht te creëren in je productie. De beste methode om dit te bereiken is door te focussen op deze kernpunten:

- Real-time inzicht: Zorg dat je MES-functionaliteit je real-time inzicht geeft in je productieprocessen. Als dit ontbreekt, zul je altijd achter de feiten blijven aanlopen en kunnen kleine verstoringen uitgroeien tot grote problemen.

- Open architectuur: Verzeker je ervan dat je aanpak een open architectuur heeft, zodat je kunt blijven groeien en aanpassen aan veranderende omstandigheden. Dit is cruciaal omdat de technologie en marktbehoeften constant in ontwikkeling zijn.

- Menselijke factor: Elke succesvolle MES-implementatie moet beginnen bij de mensen op de werkvloer. Dit is van vitaal belang omdat zelfs de meest geavanceerde technologie waardeloos is zonder de kennis en betrokkenheid van je team.

Hoewel niet strikt noodzakelijk, zijn er enkele eigenschappen die het verschil kunnen maken tussen een werkende en een excellente implementatie:

- Geautomatiseerde data-analyse voor continue verbetering.

- Mobiele toegang voor maximale flexibiliteit.

- Voorspellende mogelijkheden voor proactief beheer.

Uitdagingen bij Implementatie

Wees je bewust van mogelijke uitdagingen bij de implementatie van een MES:

- Integratie met bestaande systemen: Het koppelen van het MES aan bestaande ERP-systemen, machines en andere software kan technisch uitdagend zijn.

- Kosten: De initiële investering in software, hardware, infrastructuur en training kan aanzienlijk zijn.

- Organisatorische verandering: Implementatie vereist vaak aanpassing van bedrijfsprocessen en kan weerstand oproepen bij personeel.

Zelfscan: Overwegingen bij de Keuze van een MES

Om je te helpen bij het maken van de juiste keuze, overweeg de volgende vragen:

- Wat zijn de belangrijkste uitdagingen in je huidige productieproces?

- Welke doelen wil je bereiken met een MES (bijv. verhoogde efficiëntie, verbeterde kwaliteit, kostenreductie)?

- Hoe belangrijk is schaalbaarheid voor je bedrijf?

- Heb je specifieke processen die maatwerk vereisen in het MES?

- Hoe goed kan het MES integreren met je bestaande systemen?

- Is het systeem gebruiksvriendelijk voor je personeel op de werkvloer?

- Welke ondersteuning en service biedt de leverancier na implementatie?

- Heb je een kosten-batenanalyse uitgevoerd om de verwachte ROI te bepalen?

- Hoe ga je om met organisatorische veranderingen en mogelijke weerstand?

- Is het MES voorbereid op toekomstige technologische ontwikkelingen?

Let bij de keuze van een MES op schaalbaarheid, flexibiliteit, gebruikersvriendelijkheid en goede ondersteuning. Wees je bewust van uitdagingen zoals integratiecomplexiteit, kosten en organisatorische veranderingen.

Slotwoord: Jouw Reis naar Digitale Productie-excellentie

Nu je begrijpt dat Manufacturing Execution Systems (MES) voor metaalbewerking geen kant-en-klaar product is maar een essentiële functie in je fabriek, ben je klaar om de eerste stappen te zetten naar een slimmere productieomgeving. Je hoeft je geen zorgen meer te maken over waar te beginnen of welke richting te kiezen—de weg ligt open.

De toekomst van productie ligt niet in geïsoleerde systemen, maar in het slim verbinden van mensen, machines en processen. Begin klein, focus op wat echt waarde toevoegt voor jouw situatie en bouw stap voor stap aan je digitale fundament. Want één ding is zeker: de vraag is niet óf je deze stap moet zetten, maar wanneer.

Welke uitdaging ga jij als eerste aanpakken?

Wil je meer weten over hoe je MES-functionaliteit succesvol kunt implementeren in jouw specifieke situatie? Neem dan contact met ons op voor een vrijblijvend gesprek over de mogelijkheden.

Metaalbewerking en MES: De Sleutel tot Succes in een Digitale Wereld

In een tijd waarin efficiëntie en kwaliteit het verschil maken tussen succes en falen, is het integreren van een effectief Manufacturing Execution System in de metaalbewerking niet langer een luxe, maar een noodzaak. Door de juiste keuzes te maken en je te richten op wat echt belangrijk is, kun je je bedrijf naar nieuwe hoogten tillen.

Maak vandaag nog de stap naar digitale productie-excellentie en blijf de concurrentie een stap voor.

Start Vandaag met Slimmere Productie Wacht niet langer en begin met het verbeteren van je productieprocessen door deskundig advies. Neem contact op voor meer informatie.